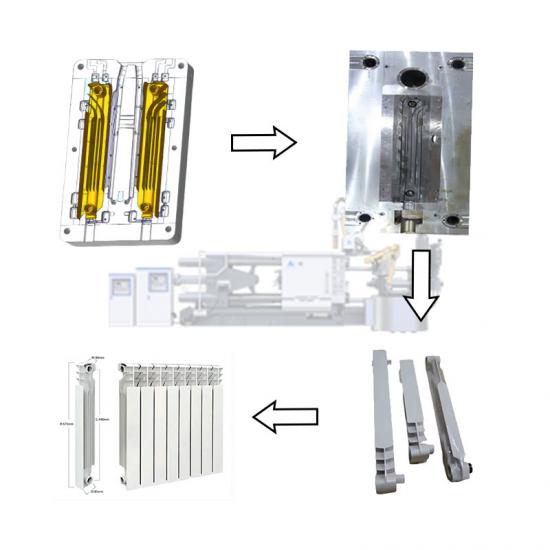

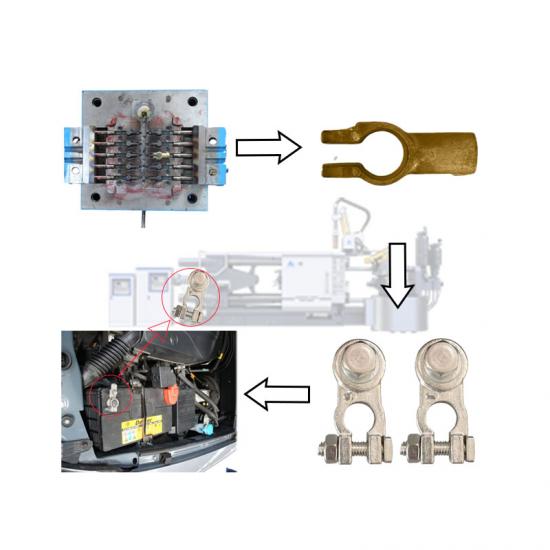

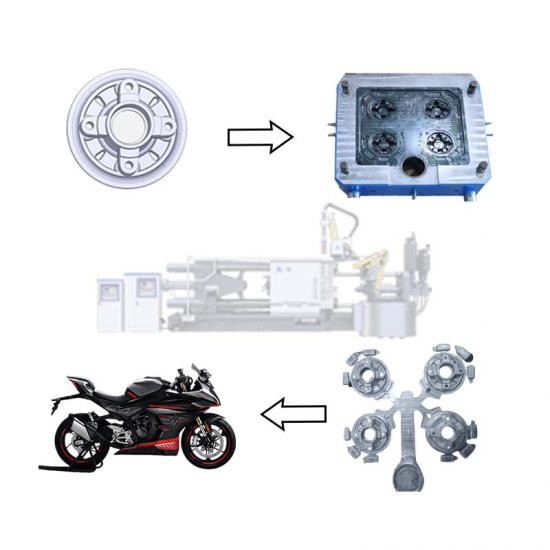

fundição , também conhecida como fundição de alta pressão, é uma tecnologia de moldagem quase líquida que tem sido amplamente utilizada na auto motivo , aerospa ce , e eletrônicos indústrias nos últimos anos. durante o processo de fundição, o metal fundido (geralmente liga leve) preenche a cavidade com alta pressão e alta velocidade sob a ação do punção e esfria rapidamente para formar a fundição final.

fundição é geralmente dividido em fundição em câmara fria e fundição em câmara quente. A fundição em câmara fria é usada principalmente para a produção de peças grandes, como peças automotivas e peças de refrigeração de estações base de comunicação. A fundição em câmara quente é amplamente utilizada na produção de pequenos produtos eletrônicos ou 3c. processo, como conector usb, shell notebook, etc.

1. fundição sob pressão tem uma boa base de automação

Em comparação com o processo de fundição comum, a fundição é caracterizada por alta velocidade e alta pressão. os produtos produzidos geralmente são peças de paredes finas de liga leve, mas a tecnologia de fundição sob pressão também é usada na produção de rotores de cobre puro. ao contrário ligas de alumínio e magnésio , cobre puro, o ponto de fusão é muito alto; portanto, a vida útil curta da matriz durante a fundição sob pressão de cobre puro é um grande problema.

Entre todas as tecnologias de fundição, a fundição sob pressão tem o mais alto grau de automação. As empresas modernas de fundição sob pressão usam tecnologia de ilha de fundição automatizada, que integra altamente máquinas de fundição sob pressão (geralmente dezenas ou centenas) para formar um processo de produção totalmente automatizado. ao mesmo tempo, usando tecnologia de fábrica inteligente, o processo de produção da máquina de fundição sob pressão é monitorado, o desempenho e o status de cada máquina de fundição sob pressão são captados em tempo real, e o processo de produção da máquina de fundição sob pressão é ajustado no tempo através de medição de big data e feedback em tempo real para garantir a qualidade do produto final.

o controle em tempo real da temperatura do molde de fundição é um exemplo simples:

tomando como exemplo a fundição em câmara fria, no processo de produção, devido ao enchimento contínuo da cavidade do molde com metal líquido de alta temperatura, a temperatura do molde continua a aumentar. neste momento, para garantir que a temperatura do molde não seja superaquecida, geralmente é usada água de resfriamento para esfriar o molde. se o projeto da tubulação de água de resfriamento for razoável, em geral, podemos garantir que a temperatura do molde atinja o chamado equilíbrio térmico, controlando a temperatura e a taxa de fluxo da água de resfriamento. deste ponto de vista, podemos projetar o sistema de feedback da água de resfriamento. depois de conhecermos o valor real da temperatura do molde, podemos controlar a temperatura e a vazão da água de resfriamento através do sistema de cálculo e feedback imediato e, finalmente, podemos controlar a temperatura do molde. Esta é uma aplicação típica de uma fábrica inteligente para fundição sob pressão nesta fase.

de fato, o caso acima de controle inteligente é apenas um cenário de aplicação muito pequeno na "fábrica inteligente". Para alcançar uma "fábrica inteligente" real, é necessário coletar uma grande quantidade de dados de produção em tempo real, dos quais os dados relacionados à qualidade do produto são decisivos, como inclusões de densidade, porosidade e oxidação, porque esses dados são os indicadores que os clientes mais se importam e também são os principais indicadores que medem se uma transmissão é qualificada. Nesta fase, esses indicadores mais críticos são os mais difíceis de obter, porque para produtos de liga metálica, não podemos observar diretamente a estrutura interna do produto. a maioria dos fabricantes adota o método de verificar as peças fundidas, cortando-as nas principais áreas claramente especificadas pelo cliente e, em seguida, observando diretamente se há algum problema; outro método é usar a tecnologia bidimensional de detecção de raios-x para escanear a posição local das peças fundidas e da observação da amostra, o maior problema desse método é que as informações da fundição tridimensional são compactadas em fatias bidimensionais e as informações obtido pela observação não pode refletir completamente a situação real.

figura 3. plano de implementação do projeto europeu de música na fábrica inteligente audi ag ingolstadt

monitoramento interno da qualidade de peças fundidas

com o desenvolvimento contínuo da indústria automobilística, os requisitos para a qualidade das peças estão se tornando cada vez mais altos. grandes fabricantes de automóveis continuam a formular requisitos para a qualidade interna de peças e componentes e especificam quantitativamente os padrões que podem existir nos defeitos internos das peças. nesse caso, o fornecedor do componente deve ser capaz de detectar e calibrar a distribuição de defeitos em todas as peças vazadas em tempo real durante o processo de produção e comparar os padrões para avaliar se as peças vazadas atendem aos requisitos.

Então, como observar e registrar corretamente os defeitos dentro da fundição? a melhor tecnologia existente na tecnologia existente é a tomografia computadorizada, também conhecida como tecnologia ct. A tecnologia ct tem sido amplamente utilizada no campo médico, e a aplicação da tecnologia ct em testes industriais ainda é uma tecnologia emergente recentemente nos últimos anos.

Para aplicar a tecnologia ct à inspeção interna da qualidade das peças vazadas, os seguintes requisitos devem ser atendidos:

primeiro, a velocidade de detecção deve ser alta o suficiente para corresponder ao processo de produção em tempo real das peças vazadas;

segundo, a qualidade da imagem obtida pela inspeção deve ser boa o suficiente para corresponder à identificação precisa da imagem pelo software subsequente;

terceiro, enquanto garante precisão, o software ou algoritmo que reconhece a imagem deve ser rápido o suficiente para não atrasar o cronograma de produção.

entre eles, os dois primeiros requisitos são para o teste ct e o último é para testar software ou algoritmos. uma visão geral da tecnologia ct existente, descobriremos que o instrumento de teste mais promissor é o equipamento de teste rápido ct (speed-scan) produzido pela empresa de eletricidade em geral, e esse equipamento foi usado pela empresa alemã volkswagen para fundições reais. detectou. mas, olhando para a indústria doméstica de fundição sob pressão, o uso da tecnologia ct em tempo real para controlar a qualidade das peças fundidas é um sério desafio do nível operacional. a maior restrição é o custo - o custo do equipamento de teste de ct é extremamente alto e é usado para a linha de produção geralmente requer uma grande quantidade de equipamento de teste de ct, que está além do alcance da maioria das empresas domésticas. com o desenvolvimento contínuo da indústria e a melhoria contínua dos requisitos de qualidade das peças fundidas, o uso da tecnologia ct para detectar a qualidade interna das peças vazadas em tempo real será um requisito geral para os fornecedores de equipamentos por um período no futuro .

feedback e ajuste do processo

sob a premissa de que o vazamento é detectado por ct e obtém dados sólidos tridimensionais, assumimos que existe um algoritmo que pode analisar os dados de maneira muito eficiente e fornecer todas as informações sobre os defeitos internos do vazamento, incluindo o tipo, tamanho e distribuição, etc., podemos usar essas informações para ajustar e corrigir o próprio processo de produção e, finalmente, obter peças fundidas qualificadas sem defeitos em excesso. esse processo, ou seja, o processo de obtenção de informações de transmissão e modificação do processo, é chamado de feedback do processo e processo de ajuste. é claro que não podemos concluir esse processo com base em apenas uma informação de transmissão. a situação mais normal é obter um grande número de informações de vazamento e resolver os defeitos de vazamento por meio de análise estatística e métodos relacionados ao processo.

a próxima pergunta é: mesmo se obtivermos uma grande quantidade de informações de distribuição de defeitos dentro da fundição, como podemos evitar defeitos não qualificados ajustando os parâmetros do processo? a ferramenta de análise mais poderosa disponível é a simulação numérica por computador, que é bem conhecida pela tecnologia de engenharia auxiliada por computador (cae).

usando a tecnologia de simulação por computador, podemos obter produção virtual em um sentido local. especialmente para fundição sob pressão, podemos simular diretamente numericamente o processo de enchimento e solidificação, estudando a velocidade, pressão, padrão de fluxo e respingos da cavidade de enchimento de fluidos etc. para determinar se há gás no processo de enchimento; calculando as mudanças de temperatura de peças fundidas e moldes sob diferentes condições de ciclo de fundição sob pressão, para determinar e estudar as possíveis juntas quentes, defeitos de fundição (retração, retração) e comportamento do balanço térmico da fundição. por meio dessa tecnologia de simulação numérica, com base em determinadas condições de análise, podemos julgar e evitar amplamente os defeitos na fundição, melhorar o desempenho da fundição e melhorar bastante a eficiência da produção e obter o feedback e a correção do processo que discutimos anteriormente. objetivo.

reunimos todo o processo: use a tecnologia digital (ct) para detectar os dados de defeitos tridimensionais do produto em tempo real. se o produto não for qualificado, os dados serão transmitidos ao centro de análise cae, usando a tecnologia de simulação para analisar e gerar uma solução para o problema do defeito, e o feedback da solução vai para o front end de produção e processo para execução e recompra o produto. o produto continua sendo submetido à inspeção digital e obtém dados de defeitos tridimensionais. se o produto estiver qualificado, a iteração termina, caso contrário, continua.

tecnologia digital master core

pode-se observar que a análise cae desempenha um papel fundamental nesse processo, e a eficácia da solução proposta terá um impacto na eficiência de todo o processo. de fato, se você pode dominar o núcleo da tecnologia cae e se pode aplicar a tecnologia de simulação numérica na produção real, pode medir em grande medida as capacidades técnicas de uma empresa de fundição, porque a tecnologia digital é uma obrigação para as empresas, quanto mais cedo você dominar o núcleo da tecnologia digital nesse caminho, mais poderá se destacar na futura competição corporativa.

portanto, se a tecnologia de detecção digital e a tecnologia de análise cae forem bem aplicadas às empresas de fundição existentes, podemos ver um cenário completo e típico da fábrica digital. entre elas, a tecnologia de detecção digital realiza a digitalização de entidades físicas e a tecnologia de análise cae converte as informações digitais obtidas pela detecção em soluções de problemas baseadas na produção virtual. Nesse processo, a detecção digital é na verdade um processo totalmente automatizado, enquanto a análise de cae ainda requer participação humana. se a análise cae puder ser solidificada em um algoritmo e totalmente automatizada, esse é o protótipo da futura fábrica digital inteligente.